Nossas soluções

Processo Laminação Manual (Tradicional e Personalizável)

Objectivo

Laminação manual é um método tradicional utilizado para a fabricação de peças em plástico reforçado com fibra de vidro (FRP). É amplamente utilizado para produzir peças grandes, complexas e personalizadas, em sectores como automóvel, marinha, construção e aplicações industriais.

Vantagens

✅ Custo baixo para Produção de Baixo Volume

✅ Flexibilidade no Design

✅ Boa Resistência Mecânica

✅ Escalabilidade

✅ Versatilidade de Materiais

✅ Facilidade de Implementação

Este processo é ideal para peças grandes, como cascos de barcos, painéis de veículos, coberturas industriais e elementos decorativos, onde precisão e personalização são essenciais.

Passos:

- Preparação do Molde – O molde é limpo e revestido com desmoldante para evitar aderência.

- Aplicação de Gelcoat – Uma camada de gelcoat é aplicada para protecção da superfície, suavidade e acabamento estético.

- Colocação da Fibra de Vidro – Camadas de manta ou tecido de fibra de vidro são colocadas manualmente no molde.

- Aplicação de Resina – A resina (geralmente poliéster, viniléster ou epóxi) é aplicada com pincéis ou rolos.

- Laminação e Remoção de Ar – Utilizam-se rolos para garantir saturação total e eliminar bolhas de ar, garantindo uma peça forte e uniforme.

- Cura – A peça endurece à temperatura ambiente ou em forno controlado, dependendo do tipo de resina.

- Desmoldamento e Acabamento – A peça é cuidadosamente retirada do molde, cortada, lixada e inspeccionada para controlo de qualidade.

Processo de molde fechado (LRTM)

Objectivo

O processo Light Resin Transfer Molding (LRTM) é uma técnica avançada que utiliza molde fechado de ambos os lados para produzir peças compósitas de alta qualidade. Destina-se a produções de volume médio a alto, oferecendo maior consistência e acabamento de superfície em comparação com métodos de molde aberto, como a Laminação Manual.

Vantagens

✅ Acabamento de Superfície em todo o redor da peça

✅ Melhor Controlo de Resina

✅ Maior Precisão Dimensional

✅ Maior Eficiência na Produção

✅ Emissões e Desperdício Reduzidos

✅ Propriedades Mecânicas Consistentes

Passos

- Preparação do Molde – Limpeza e aplicação de desmoldante.

- Injecção de Resina – Injecção de resina sob pressão.

- Cura no Molde – A peça cura no molde fechado.

- Desmoldamento e Acabamento – Retirada da peça, corte e polimento.

- Inspecção de Qualidade – Verificação das dimensões e propriedades mecânicas.

Infusão de Resina

Objetivo

O Processo de Infusão de Resina é uma técnica avançada de molde fechado com uma película, utilizado para produzir peças compósitas de alta resistência, leves e de alta qualidade. É ideal para componentes grandes e complexos, como os usados nas indústrias aeroespacial, marinha, de energia eólica e transportes.

Vantagens

✅ Relação superior entre resistência e peso

✅ Excelente acabamento superficial

✅ Qualidade consistente e integridade estrutural

✅ Menos desperdício e emissões

✅ Capacidade para peças grandes e complexas

✅ Melhoria na segurança no local de trabalho

Passos:

- Preparação do Molde – O molde é limpo, tratado com desmoldante e preparado com reforços de fibra seca.

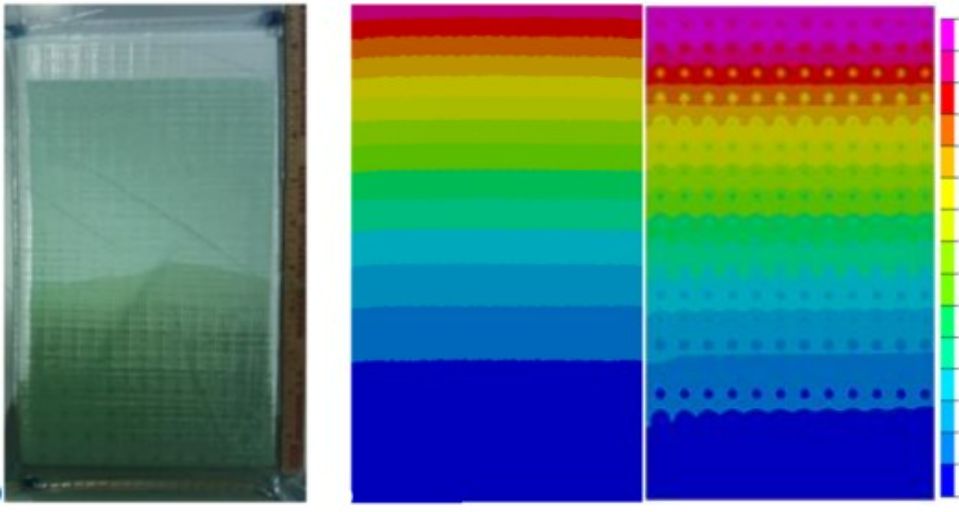

- Configuração da Bolsa de Vácuo – A película é selada em torno do molde, e uma bomba de vácuo remove o ar.

- Injecção de Resina – A resina líquida é puxada para as fibras através da pressão do vácuo, garantindo uma distribuição uniforme.

- Cura Sob Vácuo – A peça cura sob condições controladas, reduzindo bolhas e defeitos.

- Desmoldamento e Acabamento – Após a cura, a peça é retirada, cortada e polida para o uso final.

- Inspecção Final – A peça passa por testes de espessura, peso e resistência para garantia de qualidade.

Conformidade com as Especificações do Cliente

Na DIMENGY, garantimos um controlo de qualidade rigoroso durante todo o processo de fabrico para cumprir as tolerâncias e especificações dos clientes com alta precisão. O nosso processo de inspeção inclui:

- Controle Dimensional – Utilizamos ferramentas de medição calibradas e Scan 3D para geometrias complexas.

Verificação de Espessura e Peso – Garantimos distribuição uniforme das camadas dentro dos valores especificados.

Teste Mecânico – Validamos a resistência, flexibilidade e resistência ao impacto de acordo com os padrões da indústria.

Inspecção de Superfície e Acabamento – Verificamos uniformidade, nível de brilho e superfícies sem defeitos.

Ao aplicar monitorização contínua e validação final, garantimos que cada peça atenda aos mais altos padrões de qualidade, durabilidade e consistência.